Modular composite Joint 3D (MoJo 3D)

Das Thema des Monats

Seit Januar 2018 präsentieren wir an dieser Stelle monatlich ein spannendes Thema aus dem Bereich der Werkstoffwissenschaften.

Das „Thema das Monats“ ist einfach und verständlich erklärt und gibt aufschlussreiche Einblicke in die Forschungsaktivitäten unseres Departments.

Das Thema des Monats April kommt aus dem Lehrstuhl für Glas und Keramik (WW3) und hat den Titel:

Modular composite Joint 3D (MoJo 3D)

von Dr. Tobias Fey und Jonas Biggemann

Worum geht es bei dem Thema?

Das Projekt „Modular Joints 3D (MoJo 3D)“, finanziert von der Emerging Field Initiative der FAU, beschäftigt sich mit der Entwicklung neuartiger, modularer Knorpelersatzmaterialien.

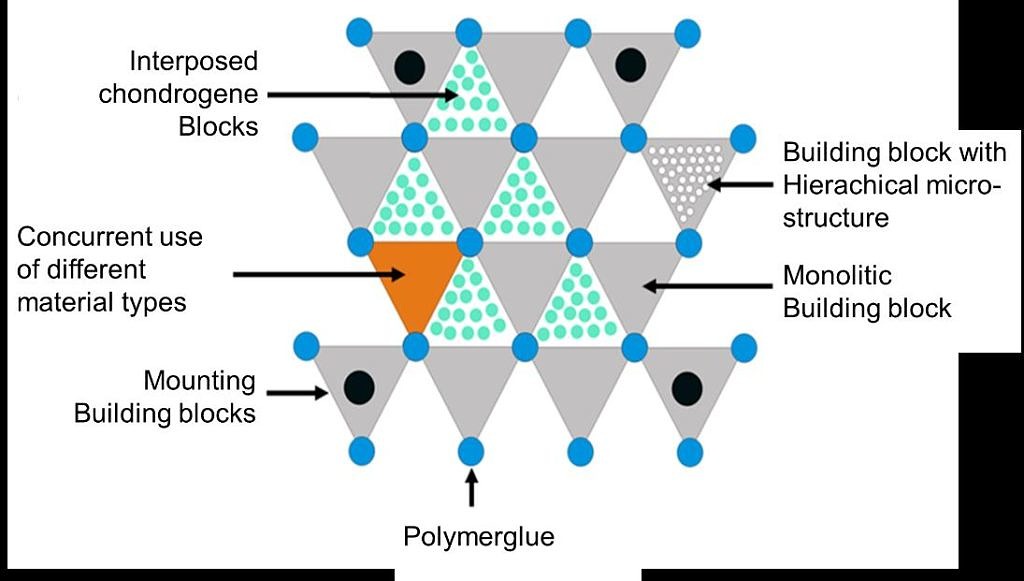

Unter modularer Bauweise wird der Aufbau großer Bauteilen aus einzelnen kleinen Bausteinen verstanden. Die in diesem Projekt verwendeten bioaktiven, keramischen Bausteine, sogenannte Building Blocks, werden mit Hilfe biokompatibler Kleber zu periodischen Netzstrukturen verklebt, die eine flexible Anpassung an die komplexen Gelenkoberflächen des Menschen ermöglichen. Die eingesetzten Bausteine werden mit Hilfe eines Spritzgussverfahrens hergestellt und besitzen eine Größe zwischen 0,2 – 4 mm.

Abbildung 1: Schematische Darstellung der modularen Netzstrukturen, aufgebaut aus einzelnen Building Blocks.

Der modulare Aufbau erlaubt gleichzeitig den Einsatz verschiedener Bausteine für eine optimale mechanische Stabilität und biologische Integrität des Implantats. So können an stark beanspruchten Gelenkstellen hochfeste Aluminiumoxid Building Blocks und bei weniger beanspruchten Stellen bioaktive Building Blocks aus Hydroxylapatit verbaut werden, die das Einwachsen der Zellen verbessern. In die Aussparungen der Netzstruktur werden Stamm- bzw. Knorpelzellen mit entsprechenden Wachstumsfaktoren eingesetzt, die die Neubildung des Knorpels stimulieren sollen. Damit soll die zwei dimensionale (2D) Netzstruktur als schützende Stützstruktur für die Wiederherstellung des Knorpels dienen.

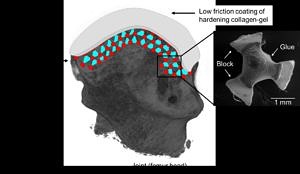

Abbildung 2: Individuelle Anpassung des modularen Implantats an die komplexe Gelenkoberfläche mit einer zusätzlichen reibungsarmen Kollagen-Beschichtung (links) und die Verbindung der keramischen Building Blocks über Polymerkleber (rechts).

Wo findet es Anwendung?

Knorpel dient an den Gelenkflächen als natürliche Gleitschicht und elastischer Stoßdämpfer und ermöglicht einen reibungsarmen Bewegungsablauf. Mit einem Reibungskoeffizienten von 0,005 (entspricht anschaulich der Reibung einer Schlittenkufe auf Eis) besitzt der menschliche Knorpel unschlagbare Reibungseigenschaften. Bei krankheitsbedingter Arthrose oder sportlichen Überbelastungen treten irreversible Gelenkschäden auf, da Knorpel sich nicht selbständig regenerieren kann und durch weitere Belastung der Schaden sukzessive vergrößert wird.

Große Knorpelschäden können aktuell nur mit Hilfe von Gelenksimplantaten (z.B. an Knie & Hüfte) behoben werden, bei deren Operation sehr viel gesunder Knochen entfernt wird. Da es sich bei Gelenkschäden ursächlich um zweidimensionale Schäden an Reibflächen handelt, soll vorzeitig die entsprechende Gelenkfläche durch die in diesem Projekt hergestellten Netzstrukturen ersetzt werden. Das flexible Netz kann individuell an den Patienten spezifischen Knorpelschaden angepasst werden ohne gesundes Knochenmaterial entfernen zu müssen. Idealerweise soll nachgebildeter Knorpel die Stützstruktur des Netzes überwachsen und sich so vollständig regenerieren, da keine künstliche Materialkopplung so gute Reibeigenschaften aufweist wie natürlicher Knorpel.

Was ist weiter geplant?

Aktuell befindet sich das Projekt in der Herstellungsphase erster Prototypen, bei denen Größe, Form und Anordnung der einzelnen Bausteine hinsichtlich einer reibungsarmen Oberfläche optimiert werden. Daher werden in Zukunft mechanische Reibversuche an den hergestellten Gittern durchgeführt, um die besten Designparameter für die Netzstrukturen zu ermitteln.

Zeitgleich werden mit Hilfe von Zelltests (durchgeführt durch die Orthopädie und Unfallchirurgie des Universitätsklinikum Nürnberg) die biologische Anbindung der Netzstrukturen an den menschlichen Organismus insbesondere Knorpelzellen untersucht.

Abbildung 3: Prototyp einer hergestellten modularen Netzstruktur, die eine komplexe 3D-gedruckte Gelenkoberfläche abbildet.

Zu den Personen:

Name: Dr. Tobias Fey

Studium: 2001 Werkstoffwissenschaften Dipl.-Ing.

Promotion: 2008 Werkstoffwissenschaften zum Dr.-Ing.

Forschungsschwerpunkte: Keramische zellulare Werkstoffe und Komposite Werkstoffe, Mikrostrukturcharakterisierung und Simulation

Name: Jonas Biggemann

Studium: M.Sc. Materialwissenschaften und Werkstofftechnik (FAU)

Position: Wissenschaftlicher Mitarbeiter (Doktorand) am Lehrstuhl für Glas und Keramik

Hobbys: Jung-DGM Erlangen-Nürnberg, Reisen, Fußball, Klavier