Reprogrammierbare Mikromaterialien – Multi-Aktor-Systeme auf Basis von Origami

Seit Januar 2018 präsentieren wir an dieser Stelle monatlich ein spannendes Thema aus dem Bereich der Werkstoffwissenschaften.

Das „Thema das Monats“ ist einfach und verständlich erklärt und gibt aufschlussreiche Einblicke in die Forschungsaktivitäten unseres Departments.

Das Thema des Monats November kommt aus dem Lehrstuhl für Werkstoffsimulation (WW8) und hat den Titel:

Reprogrammierbare Mikromaterialien – Multi-Aktor-Systeme auf Basis von Origami

von Dr. Frank Wendler

Worum geht es bei dem Thema?

Origami – die alte japanische Kunstform des Papierfaltens – ist in den letzten Jahren zu einem aktiven Forschungsbereich in der Mechanik geworden. Selbstentfaltende Sonnensegel für Satelliten, Gebäudehüllen in Leichtbauweise und faltbare Container zur Verringerung des Leervolumens beim Transport sind Beispiele aus der Makro-Welt, bei denen durch Origami komplexe statische und dynamische mechanische Eigenschaften realisiert wurden. Faltung als Strukturkonzept ist aber auch auf einer kleineren Skala interessant.

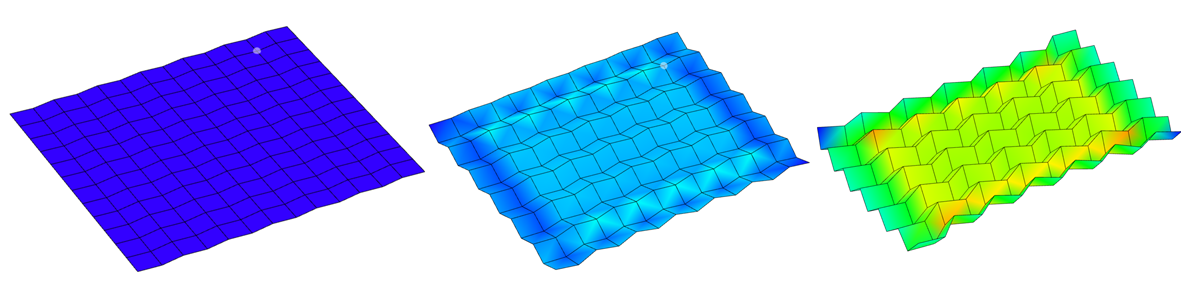

Der Begriff Progammierbares Material (Programmable Matter) entstand 2012 in einer Arbeit von Wissenschaftlern des MIT in Boston (USA), die erstmals eine planare Struktur aus zentimetergroßen Facetten durch selektive Ansteuerung von Gelenkaktoren irreversibel in drei verschiedene Formen falten liessen. Als Material werden dabei Formgedächtnislegierungen (FGL) verwendet, die von allen Aktor-Materialien die höchste Leistungsdichte aufweisen. FGL sind Metalle, bei denen durch eine thermisch getriebene strukturelle Phasenumwandlung massive Dehnungen induziert werden.

In unserem Projekt, das in Kooperation mit dem IFW Dresden und dem Institut für Mikrostrukturtechnik am KIT Karlsruhe durchgeführt wird, erweitern wir diesen Ansatz entscheidend:

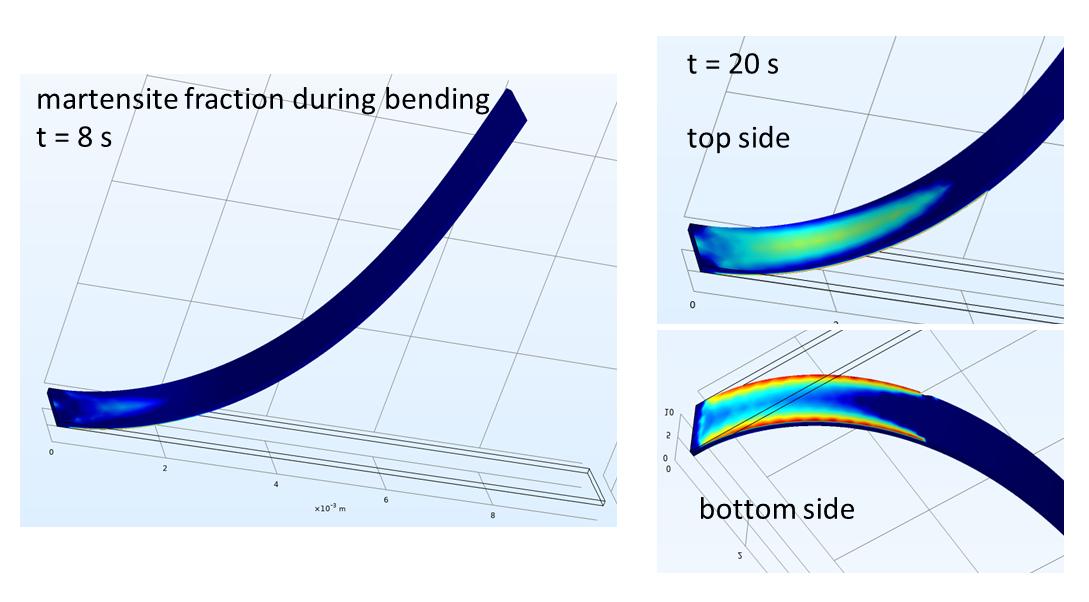

- Durch Einsatz von Dünnfilmtechnologie und Mikrostrukturierung werden Facetten mit Dimensionen weit unterhalb von 1 mm und Dicken von ~10 mm hergestellt

- Aktorpaare aus Protagonist und Antagonist ermöglichen reversible Faltungen mit verschiedenen voreingestellten Winkeln zu fast beliebigen 3D-Formen

- Durch Aufbringen von ferromagnetischen harten und weichen Dünnfilmen werden thermisch schaltbare magnetische ‘Verriegelungen‘ realisiert, um die einmal gefaltete Origami-Struktur energiefrei zu fixieren

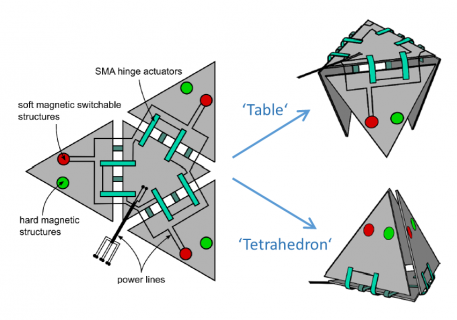

Der Beitrag von WW8 in diesem Projekt besteht in der Simulation des thermomechanischen Verhaltens einzelner Aktoren und der Optimierung der Kopplungseffekte zwischen thermischen, mechanischen und magnetischen Feldern. Für den Demonstrator, der aus nur 4 faltbaren Facetten bestehen wird und damit gerade einmal zwei Formen falten kann (Abb. 1) ist das Kopplungsverhalten noch nicht entscheidend. Allerdings soll das entwickelte System auch für große Flächen mit hunderten von Facetten gut skalieren, so dass die erzeugten Biegekräfte mindestens das eigene Gewicht bewegen können müssen.

Wo findet es Anwendung?

Das Besondere in diesem Projekt ist eigentlich das Fehlen einer spezifischen Anwendung – es handelt sich um wirkliche Grundlagenforschung im Grenzbereich von Mikrosystemtechnik und Werkstoffwissenschaft. Generell geht es um die Entwicklung von Verfahren zur Herstellung von FGL-Mikroaktoren in hoher Integrationsdichte und der Beherrschbarkeit damit erzeugter Funktionsstrukturen.

Die elementaren Formänderungen des Mini-Systems in Abb. 1 zeigen mögliche Funktionen, wie den Einschluss (in der Hohlform) oder eine Linearbewegung, also das Heben des ‘Tisches‘ aus der Ebene. Damit liegt ein möglicher Anwendungsbereich in der Mikro-Robotik.

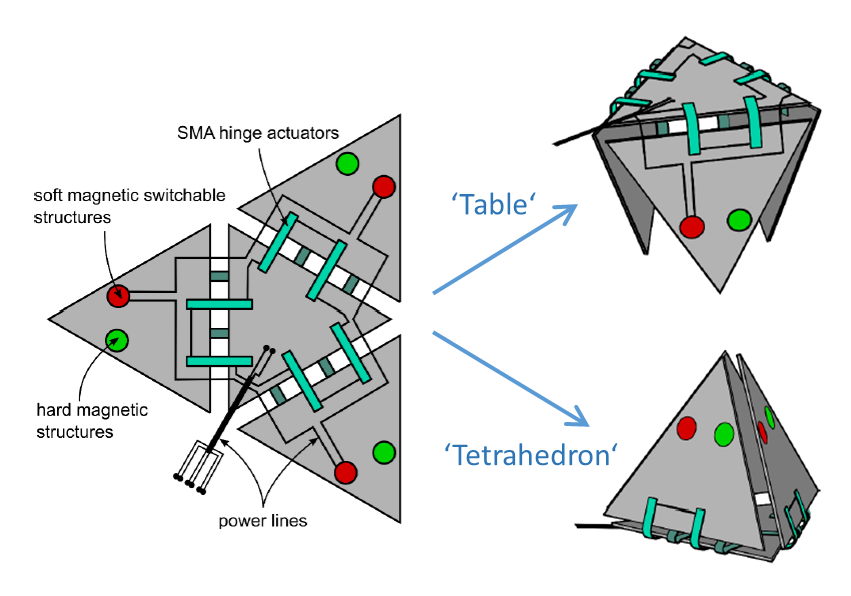

Daneben haben regelmäßige Strukturen, die durch Falten aus einem ursprünglich flachen Material entstehen, sowohl interessante statische als auch dynamische mechanische Eigenschaften bei geringem Eigengewicht: adaptierbare Form bzw. Shape-Shifting, veränderbare Steifigkeit und multistabiles Verhalten. Bei Strukturmaterialien wie Stahlblechen sind damit z.B. neuartige Anwendungen im Leichtbau und für schockabsorbierende Strukturen denkbar, wenn die Bewegung in der dritten Dimension fixiert wird (Stapel, Sandwiches). Variable Origami-Muster mit FGL ergeben dagegen eine neue Form von Meta-Materialien, die sich gezielt auf dynamische Situationen einstellen lassen. Die gezielte Variation der Geometrie ermöglicht damit eine mechanische Durchstimmbarkeit, was sich beispielsweise für eine semi-aktive Schwingungsdämpfung, oder auch die mechanische Frequenzfilterung verwenden lässt.

Was ist weiter geplant?

Die Werkstoffsimulation soll sowohl im Vorfeld bei der Design-Optimierung helfen als auch während des Betriebs als ‘Digitaler Zwilling‘ als Kontrollmodell dienen, da das Materialverhalten von FGL durch vielfältige Wechselwirkungen und zyklische Alterung bestimmt ist. Da alles lässt sich in einem monolithischen Mikrosystem nicht mehr durch bekannte Methoden wie vorhergehende Trainingszyklen oder der Auslese der optimalen Aktoren lösen. Für die Parametrisierung der Modelle werden große Datenmengen aus der experimentellen Charakterisierung der mechanischen, thermischen und magnetischen Eigenschaften der Dünnfilme einfließen. Um die Komplexität der dann folgenden multiphysikalischen Simulationen zu verringern, müssen Methoden aus der Modellordnungsreduktion finiter Elemente und Lumped-Element-Modelle hinzugezogen werden.

Als Ergebnis soll sowohl im Computer als auch in der Realität eine fast beliebig große Zahl an Faltelementen eine im menschlichen Maßstab glatte Oberfläche in vielfältiger Weise in 3D-Formen überführen. Denkbar ist dann die Ausnutzung der dabei geänderten haptischen als auch der optischen Eigenschaften, also etwa von glatter nach rauer Oberfläche.

Zur Person:

Es befindet sich alles noch in der unmittelbaren Startphase, gerade wurde ein Doktorand als Projektmitarbeiter gefunden.

Es befindet sich alles noch in der unmittelbaren Startphase, gerade wurde ein Doktorand als Projektmitarbeiter gefunden.

Der Projektleiter Frank Wendler, seit Mitte 2017 akademischer Rat am Lehrstuhl für Werkstoffsimulation WW8, hat nach dem Studium der Physik an der TU an der LMU München in Kristallographie promoviert. An der Hochschule Karlsruhe, und später am KIT, hat er numerische Modelle zur Simulation von Mikrostrukturen und Prozessen in Materialwissenschaft, Geologie und Mikrotechnik entwickelt.